本帖最后由 Moto17 于 2024-6-17 14:36 编辑

【前言】

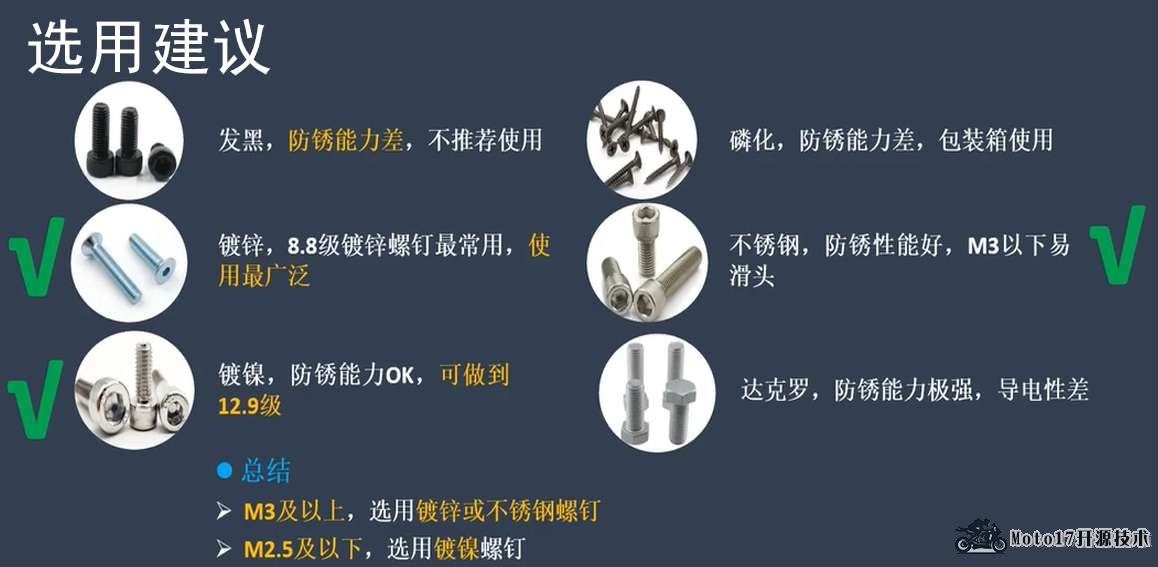

经过本人购买大量螺丝进行测试使用得出,目前用于防摔棒比较好的螺丝表面处理工艺为,镀镍,兼具12.9级强度和防锈性能。

(理论上达克罗工艺是最强的螺丝,它可以与铝制零件连接,但在与不锈钢、镁、铜和镍的组合中会出现接触腐蚀,且含有六价铬有致癌风险。接触腐蚀,又称电偶腐蚀。两种不同的金属相互接触而同时处于电解质中所产生的电化学腐蚀。由于它们构成自发电池,故受腐蚀的是较活泼的及作为阳极的金属。例如,用铁铆钉联结的铜板在潮湿的空气中即发生接触腐蚀,铁为阳极,发生溶解而被腐蚀。也可以在不锈钢件与达克罗螺丝之间加上铜片等绝缘物,以防止接触腐蚀。)

曾经我也认为304或316不锈钢的螺丝强度很高,其实只有6.8级,有黄龙600车主使用304不锈钢螺丝,发生断一半的案例屡见不少。

钛合金螺丝选购时也应注意,分为3个强度,8.8级、10.9级,12.9级,大部分卖的可能是8.8级,但用于非受力场景进行紧固也绰绰有余。

下面开始具体的说下各种螺丝的表面处理方式~

【正文】

常用的螺丝表面处理方式有以下几种:发黑、镀锌、镀镍、不锈钢、达克罗、电泳、磷化、防锈油

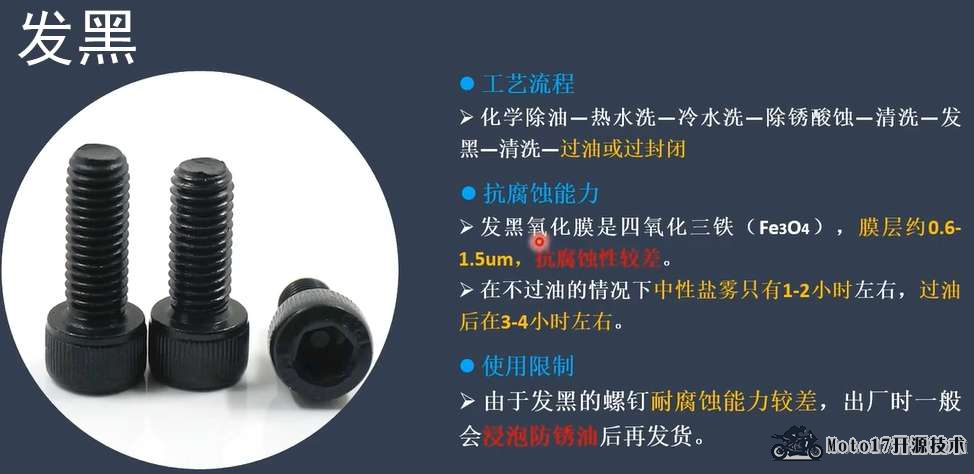

【发黑】

发黑+涂油是工业紧固件很流行的镀层,因为它最便宜,并且在油耗尽之前看起来不错。由于发黑几乎无防锈能力,所以无油后它很快就会生锈。就是在有油状态下,其中性盐雾试验也只能达到3~5小时。发黑的紧固件扭矩—预紧力一致性也很差。如需提高,可以在装配时在内处螺纹上涂抹油脂后再旋合。

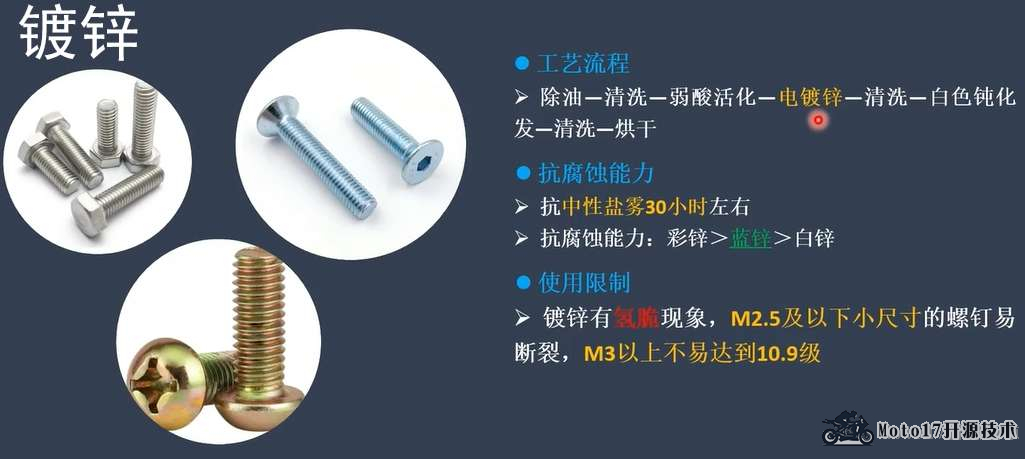

【镀锌】

电镀锌是商业紧固件最常用的镀层。它比较便宜,外观也较好看,可以有黑色、军绿色。然而,它的防腐性能一般,其防腐性能是锌镀(涂)层中最低的。电镀锌加工过程易产生氢脆,所以10.9级以上的螺栓一般不采用镀锌的处理。电镀锌的紧固件扭矩—预紧力一致性较差,且不稳定,一般不用于于重要部位的连接。为了改善扭矩—预紧力一致性,也可采用镀后涂覆润滑物质的方法改善和提高扭矩—预紧力一致性。

【镀镍】

银镀层既可以防腐蚀,又可以作为紧固件的固体润滑剂。由于成本原因,螺母使用镀银,螺栓不用,有时小螺栓也镀银。银在空气中失去光泽,但可以在华氏1600度下作用。所以,人们利用其耐高温和润滑的特性,用于在高温下工作的紧固件,以防止螺栓、螺母的氧化咬死。

紧固件镀镍,主要用于既要防腐,又要导电性好的地方。如车辆电瓶的引出端子等。

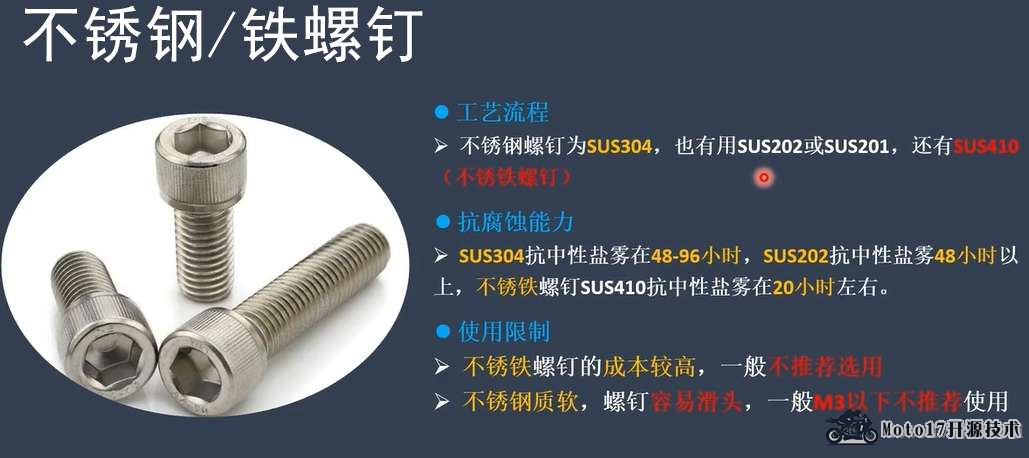

【不锈钢/铁螺钉】

耐腐蚀性能好:不锈钢螺丝在潮湿或化学性较强的环境中不易生锈、腐蚀,使用寿命长。强度相对较低:不锈钢螺丝的强度不如碳钢螺丝,且易于产生塑性变形,不适用于承受大力的场合。

【达克罗/久美特】

不存在氢脆问题,并且扭矩—预紧力一致性能很好。如不考虑六价铬的环保问题,它实际上最适用于高防腐要求的高强度紧固件。但达克罗喷涂对人体有致癌风险,主要危害来自铬酸,含六价铬。

【电泳】

电泳处理是一种在金属表面涂上一层电泳漆膜的方法,具有防腐蚀、美观等作用。但是,电泳处理会让螺栓表面产生一层电泳漆膜,这层膜会影响螺栓的使用性能。电泳后的螺栓由于表面涂了电泳漆膜,导致摩擦系数增加,由于表面光滑度也会受到一定影响,进而影响螺栓的紧固力矩。

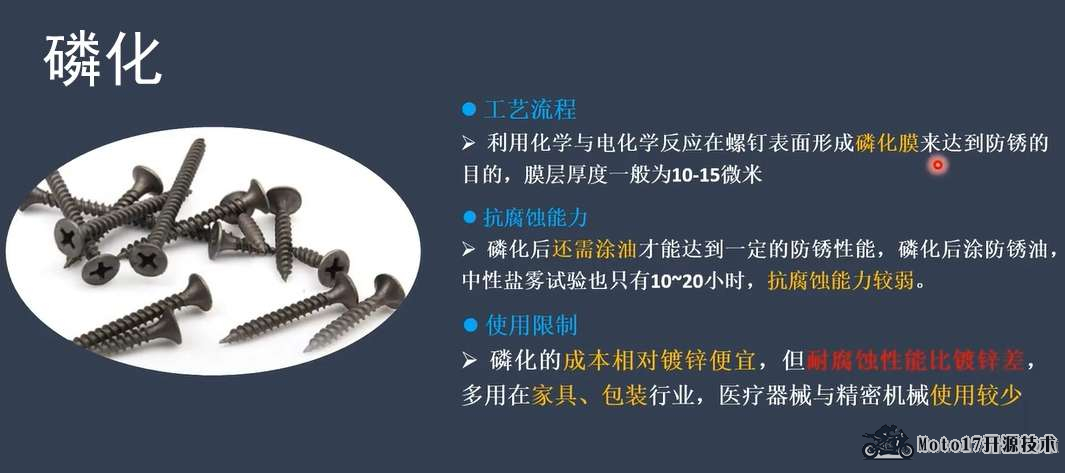

【磷化】

磷化相对镀锌便宜,耐腐蚀性能比镀锌差。磷化后应涂油,其耐腐蚀性能的高低与所涂油的性能有很大的关系。例如,磷化后涂一般的防锈油,中性盐雾试验也只有10~20小时。因为它扭矩—预紧力一致性很好,装配时能保证达到设计所预期的紧固要求,所以在工业中使用较多。特别是一些重要零部件的连接。如,钢结构连接副,发动机的连杆螺栓、螺母,缸盖、主轴承、飞轮螺栓,车轮螺栓螺母等。

【磷涂防锈油】

螺丝钉通常是由钢材制成,而钢材易受潮氧化,从而生锈。为了延长螺丝钉的使用寿命,在生产过程中通常涂上防锈油。涂上防锈油可以形成一层保护膜,防止空气中的氧气、水蒸气等进入螺丝钉表面,并防止发生腐蚀反应。因此,螺丝钉涂上防锈油是有必要的,可以保护螺丝钉不生锈。但防锈油对外观件上有油渍污染和美观影响。

【防锈能力总结】

电泳→达克罗→不锈钢→镀锌→镀镍→磷化→发黑

【选用建议】

|

![]() 沪公网安备31011302007535号|沪ICP备2023037227号-1 )

沪公网安备31011302007535号|沪ICP备2023037227号-1 )